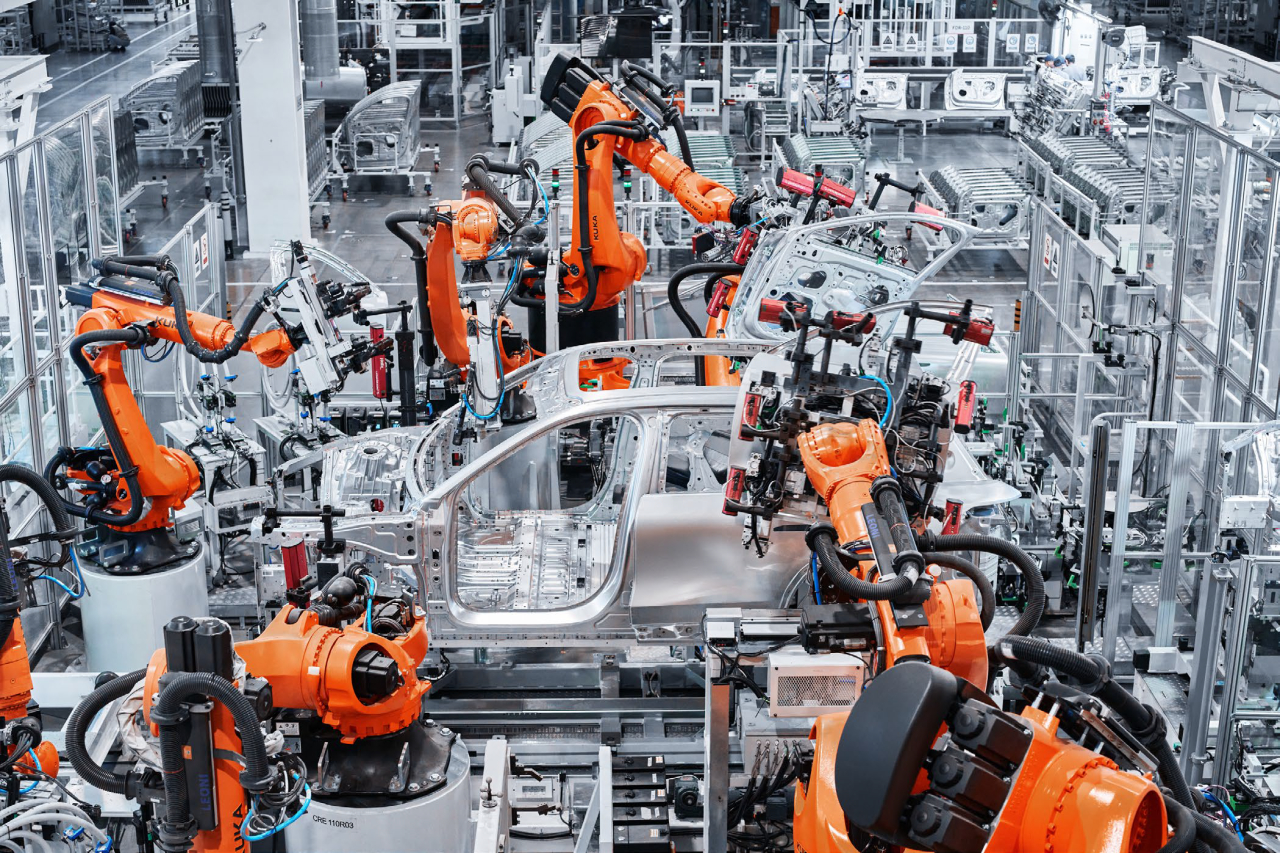

蔚来F2工厂生产车间

蔚来F2工厂汽车下线

近日,2024年安徽省绿色工厂名单出炉,合肥市有蔚来汽车科技(安徽)有限公司、志邦家居股份有限公司等17家企业上榜。

打造绿色工厂,是引导企业绿色发展转型升级,树立绿色制造先进典型,加快推进绿色制造体系建设的重要举措。

近年来,合肥市实施工业能效提升计划,提速制造业绿色化转型。截至目前,全市累计获批国家级绿色工厂34家、绿色园区2家、绿色供应链管理企业16家,绿色设计产品数量占全国5%。近三年规上工业单位增加值能耗较2012年下降55%,带动全市单位GDP能耗水平降至全国平均水平的一半,度电GDP为全国平均水平的1.7倍。

绿色工厂,如何将智能制造与绿色低碳有机结合,实现经济效益与环境效益的“双赢”?为此,记者探访了部分新上榜的绿色工厂。

重复用水率高达99.12%

高效与智能的生产模式,不仅带来生产效率的提升,也意味着更低的能源消耗,是打造绿色工厂的关键环节之一。

近日,记者来到位于合肥新桥智能电动汽车产业园区的蔚来F2工厂,只见一个形如立体车库的巨大空间里,穿梭机和升降机不停存取、转运,仿佛有位隐形的巨人正在抓“公仔娃娃”。许多预存的“毛坯”车身被轻松快速抓取,并迅速发往各条定制化的生产线。

“通过这套智能化RGV(有轨制导运输车)式立体车库系统,我们将工艺距离减少了20%,实现了更高的车身存储和调用能力。”蔚来合肥区域公司总经理余东明介绍,蔚来在工厂建设之初就设计匹配了多种高柔性的生产制造工艺,从收到用户订单到整车下线,仅需要14天。

据介绍,针对柔性化生产需求,蔚来F2工厂遵循 “ 订单解耦” 理念,依照订单车型和颜色需求涂装进行颜色绑定,大幅提升制造效率,降低溶剂消耗。同时,该基地运用了动态可调的“ 潮汐式” 车身生产模式,为柔性化智能生产提供运作基础的同时,可节省高能耗设备运营时间,有效降低生产能耗。

优化能源结构、提高可再生能源占比,也是蔚来在能源管理方面持续努力的重要方向之一。

蔚来在制造基地建设分布式光伏发电站,可自发自用,余电上网。2023年,蔚来合计使用的可再生能源电力大幅提升,达55,495.53兆瓦时,同比增长283.7%。

水资源的高效使用,蔚来也有妙招。

在各主要制造基地,蔚来均订立单位产品年度用水目标,并不断通过设备改造、工艺优化等方式,积极提升水资源使用效率。蔚来F1工厂和F2工厂持续推进工艺循环水利用,2023年,两座制造基地的工艺循环水总循环量超过4,600 万吨,其中,F2工厂重复用水率高达99.12%。

此外,F2 工厂、E1 工厂采用多项“ 海绵工厂” 措施,能够实现对于雨水的自然保存、渗透和净化,通过模仿自然界中的水循环过程,帮助修复周边水生态环境。其中,F2工厂的年径流污染平均去除率达到63.8%,实际年径流总量控制率达75.1%,超过《合肥市海绵城市专项规划(2016-2030)》中的要求。

自动化生产大幅减少损耗

走进志邦家居生产基地,只见不同规格的板材整齐地放在智能立体原材料库上,系统为板材贴上二维码。工作人员一键开机,启动数字化生产流程,板材被自动送至不同的生产线,机器通过扫码获取不同的订单需求开锯。经过上料、开料、封边、钻孔、分拣、分包等一系列自动化工序,一块块成品的板材随即生产完成。

“对于板材的设计切割,具体使用规划,我们全过程采用自动化机械设备操作,实现板材利用率的最大化,大幅度减少板材损耗,节约资源。加工过程中,施胶装置采用先进的封闭加热系统,空气中无异味,不污染环境,实现绿色环保。 ”志邦家居相关负责人介绍。

创立于1998年的志邦家居,是中国厨柜行业早期的开拓者之一。作为全屋定制领域的专业品牌,志邦家居现已成为集整体厨房、全屋定制、木门墙板、成品家具配套为一体的定制家居企业,产品远销海外,出口至澳洲、北美、东南亚、中东等国家和地区。

针对个性化定制产品与大规模生产之间存在的痛点,志邦家居实施系统化制造管理,集合多种先进制造技术,通过数字化生产排程、数字化拆单和条形码管理,将多个定单同批次混合生产, 从传统的按定单生产模式,转为按零件生产模式。

企业引进国际先进的板式家具生产设备及数控加工机床,建成全国领先的家居生产基地,以全套标准单元的设计形成规模化生产,智能化生产、试验、检测等装备占车间总体装备数量的80%。

此外,企业按照相关标准要求,成立能源管理机构,制定能源管理职责和能源管理制度,建立健全能源管理体系。同时,企业成立了能源管理中心,可实时监测工厂内部各区域用电情况,合理调配用电需求,进一步提升企业绿色制造水平。

综合电耗远优于规范要求

焊接、排版、层压、装框……位于庐阳经开区的大恒能源股份有限公司生产车间内,各种先进加工设备有条不紊地运转,不一会儿,一块块表面光滑的组件就“诞生”了。

“我们通过使用划焊一体机工业机器人设备,在光伏组件生产制造中,成功规避热斑、碎片等问题,还具备加工速度快,效率高、全程操作可监控等优点,破片率由3%-5%降低到小于0.3%,焊接串不良率≤3‰。”大恒能源相关负责人介绍,智能化数字化生产设备,让企业实现了高效与降本。

作为一家本土光伏龙头企业,大恒能源凭借优异的自主创新能力,入选国家级专精特新“小巨人”企业,目前已形成集硅片、电池、光伏组件、光伏电站的垂直一体化产业链布局。

光伏组件常年在户外运行,组件底部积灰容易导致大量发电损失,这一问题困扰行业多年。大恒能源通过科技攻关,研发出“全面屏光伏组件”这一全球专利产品。该产品因其正面无边框的设计,具有自清洁、不积灰、多发电的优势。经测算,这款光伏组件年发电量较常规组件提升6%至15%,同时显著减少电站运维频次和成本,降低使用周期中清洁维护用水量。

除了智能化生产和产品的生态设计,大恒能源在工厂设计之初就充分考虑资源的节约化和可再生能源的利用。 厂区和办公区域全部采用多层建筑设计,最大程度集约和有效使用土地。工厂容积率高达1.41,达到《工业项目建设用地控制指标》指标要求的2倍以上。

据介绍,2023年度,大恒能源单位产品综合能耗为 1.35tce/MW。目前,根据《光伏制造行业规范条件(2021 年本)》,晶硅组件项目平均综合电耗小于4万千瓦时/MWp,公司晶硅组件项目平均综合电耗为1.06万千瓦时/MWp,远优于规范要求,处于行业领先水平。

企业还利用厂区屋顶建设分布式光伏发电及相关配套设施,占用面积约12020平方米,总装机容量1.174MW,采用自发自用余电上网模式,年平均发电量125.745万度。

合肥通客户端—合报全媒体记者 李后祥

志邦家居自动化柜体封边生产车间,机械手臂正在智能分拣板件 赵明 摄

大恒能源车间工作人员加紧赶制太阳能光伏组件订单 赵明 摄