近日,3D打印的大飞机承力框在武汉光谷面世。华中科技大学靖江籍教授张海鸥成功运用3D打印技术首次为C919大飞机打出高强铝合金“骨架”,它是继飞机起落架后,3D打印出的又一用在飞机试制上的大型部件。此前,张海鸥教授在全球率先3D打印出飞机起落架,实现了传统制造技术的颠覆性突破。

据了解,承力框在飞机结构中起着非常重要的作用,所用的材料和加工工艺一直是飞机研制的重点。过去,飞机承力框制造工艺需要先熔再铸锭,然后加热锻造,对材料的浪费极大。传统的金属3D打印没有锻造环节,打印出的金属零件易产生气孔、裂缝等缺陷,难以真正商用。

2018年,张海鸥教授团队研发出世界首台具有自主知识产权的“铸锻铣一体化”3D打印新型工业母机,将“铸锻铣”融为一体,克服了常规机床生产中“锻铸分离”、3D打印中“有铸无锻”等问题,并打印出世界上第一个3D打印锻件。“‘铸锻铣一体化’3D打印技术就像‘三合一厨房’,把铸造、锻造、铣削等3个最关键的步骤合为‘一锅出’,边堆金属边捶打边成型,就像揉面团越揉越劲道,造出的零件比传统锻造的更结实耐用。”张海鸥介绍。

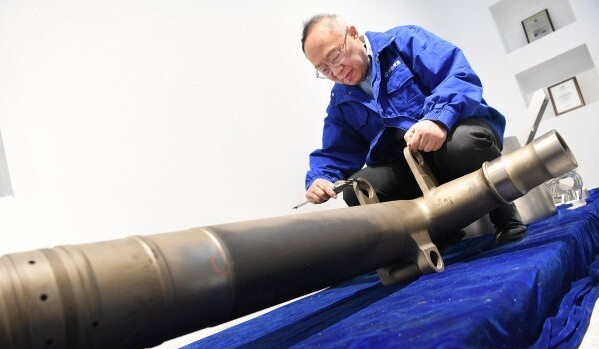

作为大型金属锻件,承力框、起落架等打印难点主要集中在工艺、温控和变形技术上。经过上千次的试验,张海鸥教授团队最终找到合适的打印温度。经检测,其强度也超过传统工艺制造的锻件产品,实现绿色、高效、低成本。此次3D打印的飞机承力框是工业和信息化部预研项目中的产品,也是首次为C919大飞机打印的高强铝合金“骨架”,目前已通过多层级专家验收,完全达标。

张海鸥教授是我市原团结乡人,今年69岁,是靖江籍中国工程院院士、机器人技术专家张启先的侄子。他从小接受了良好的教育,后两度赴日本留学。在日本留学期间,张海鸥因率先开发“熔射制造表面带天然饰纹的不锈钢和超硬合金模具技术”而获东京大学工学博士学位,并作为中国学者首次获得日本模具技术协会奖。后来,华中科技大学特地从东京大学引进张海鸥到机械科学与工程学院,张海鸥也因此开启了为国科研的历程。这些年,针对金属3D打印中的世界性难题,张海鸥教授带领研究团队潜心攻关,经过持续不懈的努力,发明了“智能微铸锻”等3D打印技术,并致力推进产业化,实现了首超西方的边铸边锻的颠覆性原始创新。

张海鸥教授的另一个身份是武汉天昱公司首席科学家。在张海鸥看来,随着技术的不断成熟,3D打印涉及的领域也将不断拓宽,从航天航空到船舶制造都将得到广泛应用。他预计,未来5年内可形成千亿级的产业规模。